矿山的轰鸣声里藏着两种截然不同的节奏。一种是铁锹撞击岩石的钝响,另一种是数据在服务器间流动的静谧。这两种声音背后,是采矿行业正在经历的时代更迭。

传统采矿模式的主要特点与局限性

人工勘探、爆破采掘、卡车运输——这套延续百年的作业流程塑造了我们对采矿的固有认知。矿工们依靠经验判断矿脉走向,用体力对抗坚硬岩层,整个生产过程就像一场与大自然的力量博弈。

记得参观过一座传统铜矿,巷道里弥漫着柴油气味,工人们穿着反光服在昏暗灯光下作业。矿长指着岩壁上渗水的位置说,老师傅们能通过水渍形状预判地质变化。这种依赖个体经验的模式,确实凝聚着代代相传的智慧。

但传统模式的局限也日益明显。安全风险始终如影随形,矿井坍塌、瓦斯爆炸等事故时有发生。生产效率遇到天花板,人工作业的速度终究有限。更不用说环境代价——扬尘污染、植被破坏、水资源消耗,这些隐形成本正在累积成沉重的社会账单。

智能采矿解决方案的核心优势与创新点

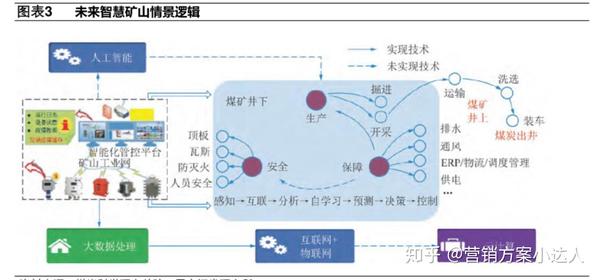

当传感器开始代替人工巡检,当算法能够预测矿体分布,采矿这项古老行业正在经历智能化重塑。智能采矿不是简单地把电脑搬进矿区,而是重构整个生产逻辑。

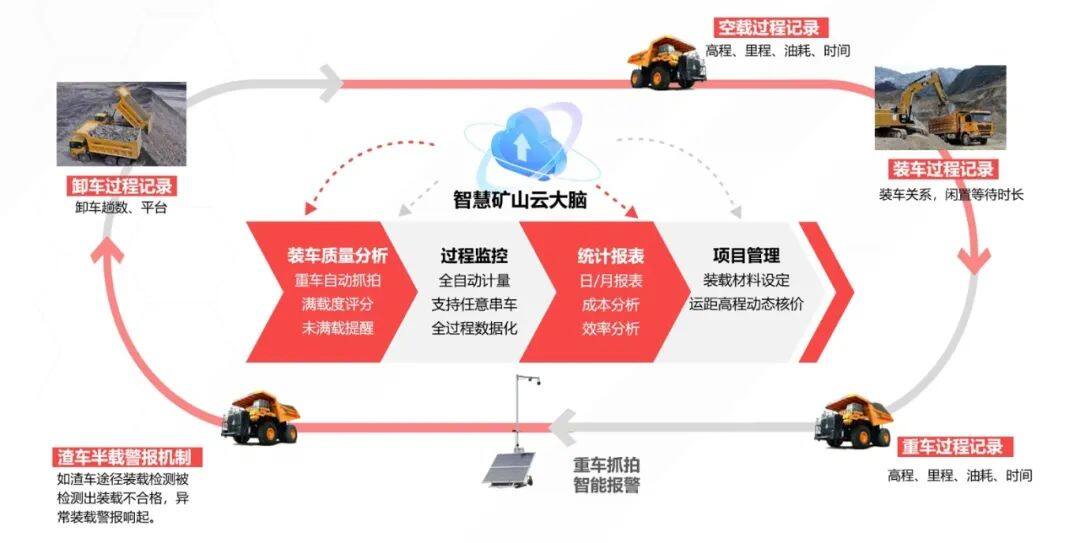

无人驾驶矿卡在预定路线上穿梭,它们的行驶精度可以达到厘米级。无人机群定期扫描矿区,生成的三维模型能精确到每块岩石的位移。中央控制系统像大脑般协调各个作业环节,从前需要百人协作的流程,现在只需几个技术人员在控制中心监控。

我接触过一家率先部署智能系统的铁矿企业,他们的矿卡调度算法确实令人印象深刻。系统能实时计算每辆车的装载量、油耗和路径,自动优化运输方案。这种精细化管理让整体效率提升了30%以上,而且完全避免了人员在高风险区域作业。

两种模式在效率、安全性和可持续性方面的对比

放在天平两端比较,两种模式的差异清晰可见。

效率维度上,传统采矿依赖人力规模,智能采矿依靠系统优化。前者如同手工匠人精雕细琢,后者仿佛现代化流水线。实际数据表明,智能矿山的矿石回收率能提高15-20%,设备利用率提升25%以上。

安全方面对比更加鲜明。智能系统将人员从危险作业面解放出来,井下作业人数减少80%的同时,事故率下降超过90%。那些曾经需要人工进入的高风险区域,现在都由机器人代劳。

可持续性表现差异显著。传统采矿难免对生态环境造成较大扰动,而智能系统能精准控制作业范围,减少土地占用。水资源循环利用、能耗动态调控这些环保措施,在智能化框架下更容易落地实施。

站在矿区边缘眺望,一边是传统矿井升腾的尘雾,一边是智能控制中心闪烁的指示灯。这不是简单的技术升级,而是整个行业思维方式的转变。从依靠人力到依托数据,从对抗自然到和谐共生,采矿这门古老技艺正在书写新的篇章。

站在矿区控制中心的玻璃幕墙前,看着大屏幕上流动的数据曲线,很难想象五年前这里还是一片依靠纸质图纸和口头指令运作的传统作业区。智能采矿的实施就像在行驶的列车上更换车轮,既要保持生产不停摆,又要完成系统升级。

智能采矿解决方案的实施步骤与关键节点

实施智能采矿从来不是一蹴而就的过程。它更像是在建造一座数字化的“影子矿山”,让虚拟系统逐步接管实体作业。

起步阶段通常从数据基础设施着手。部署传感器网络、建立通信系统、搭建云平台,这些看似基础的工作决定着后续所有环节的成败。某大型煤矿在实施初期就吃过亏——由于井下通信信号覆盖不全,导致自动化设备经常失联。后来他们采用5G+光纤的混合方案,才解决了这个瓶颈。

核心系统的分阶段部署尤为关键。先实现单机设备的自动化,再构建局部作业系统的智能控制,最后完成全矿区的集成调度。这个过程中,采掘环节的智能化往往最先落地,因为它的作业模式相对标准化。运输系统的改造则复杂得多,需要协调车辆、路径、装载等多个子系统。

我记得参观过一个实施中的金矿项目,他们的做法很值得借鉴。每周三下午,矿区会划定“智能作业试验区”,让传统设备和智能系统并行运行。工人们通过实际对比,逐渐接受新的作业方式。这种渐进式过渡既保证了生产连续性,又为人员适应留出了缓冲期。

实施过程中面临的主要挑战与障碍

技术层面的障碍往往最容易解决,真正棘手的是那些看不见的“软性”阻力。

人员转型的阵痛超乎预期。老矿工们积累了数十年的现场经验,现在要他们相信电脑算法的判断,这种信任建立需要时间。有个细节让我印象深刻:在某个实施自动化钻探系统的矿区,老师傅们总会在系统设定的钻孔位置附近,偷偷用粉笔做上自己的标记。“万一电脑算错了呢”,这种对传统经验的执着,反映出深层的认知隔阂。

数据孤岛现象普遍存在。地质勘探、生产计划、设备管理这些部门各自拥有独立的数据系统,就像说着不同方言的团队。要实现真正的智能化,必须打通这些数据壁垒。但部门利益、数据标准差异、历史数据质量参差不齐,每个问题都像一团乱麻。

投资压力的现实考量不容忽视。智能改造动辄需要数亿资金投入,而回报周期可能长达三到五年。在金属价格波动剧烈的市场环境下,这种长期投入需要极大的战略定力。某矿业公司CEO说过一句很形象的话:“我们是在用今天的真金白银,赌明天的不确定性。”

成本效益分析与投资回报评估

拨开智能改造的投资迷雾,会发现这笔账比想象中更值得细算。

初期投入确实令人望而生畏。智能系统硬件、软件授权、网络建设、人员培训,这些直接成本可能占到项目总投资的60%以上。但如果把时间线拉长到整个设备生命周期,情况就完全不同了。

以无人驾驶矿卡为例,单台设备的智能化改造成本约200万元。但考虑到它能够实现24小时连续作业,减少驾驶员薪资支出,降低因人为因素导致的事故维修费用,通常两年内就能收回投资。更重要的是,设备利用率的提升带来的是实实在在的产量增长。

某铁矿企业提供的数据很有说服力:实施智能系统后,他们的矿石贫化率从12%降至8%,这意味着每开采百万吨矿石,就多产出4万吨高品位矿产品。这种隐性的效益提升,往往比直接的成本节约更具价值。

安全效益虽然难以量化,但其价值不容低估。减少一起重大安全事故,避免的不仅是经济赔偿,更是对企业声誉和社会责任的守护。这种“看不见的回报”,在长远发展中可能比任何财务指标都重要。

站在实施过半的矿区里,能感受到这种转变带来的微妙变化。控制中心里年轻技术员专注地盯着屏幕,远处无人矿车有序穿梭,而一些老师傅开始转型成为系统运维专家。智能采矿的实施从来不只是技术升级,它更像一场行业生态的重塑——在数据与岩石的碰撞中,寻找效率与安全的新平衡。