矿井深处,设备轰鸣。传统采矿依赖人工巡检,故障发现往往滞后数小时。边缘计算将算力下沉至井下,让每台设备都拥有自主感知能力。

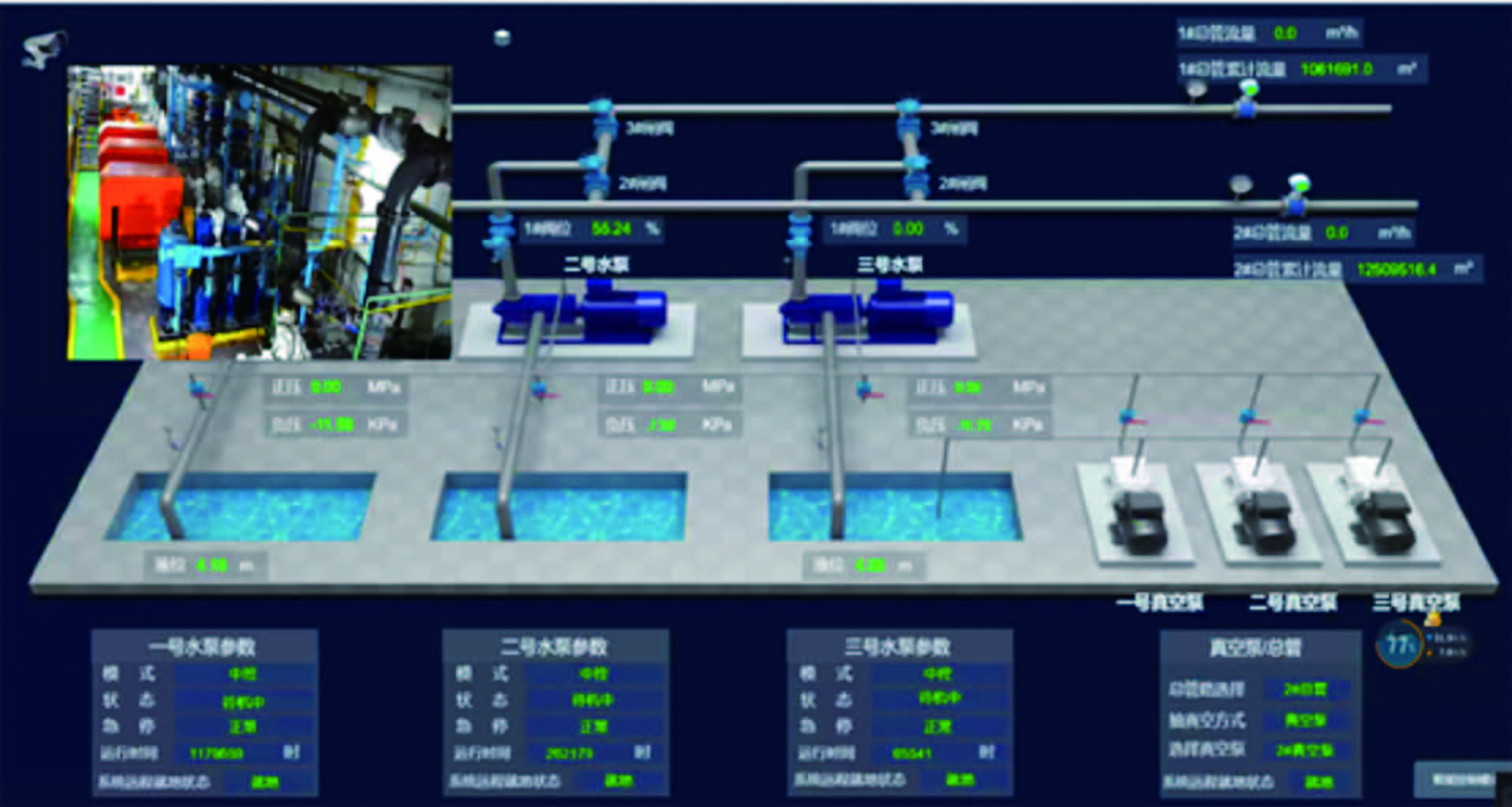

井下设备实时监控与故障预警

采煤机截齿磨损、输送带跑偏、液压支架压力异常——这些细微变化在传统监控中容易被忽略。边缘计算节点直接部署在设备旁,持续采集振动、温度、压力数据。当数据异常时,本地算法立即识别并预警。

我参观过某铜矿的智能工作面。每个液压支架都装有边缘控制器,实时分析支护状态。有次支架压力突然波动,系统在30秒内就发出预警,避免了潜在的顶板事故。这种即时反应能力,让设备维护从被动检修转向主动预防。

智能视频分析与安全监控

矿井视频监控不再需要将海量数据上传云端。边缘服务器直接在井下分析视频流,识别人员未戴安全帽、闯入危险区域等违规行为。夜间作业时,红外摄像头能自动检测设备过热现象。

记得有位安全工程师分享过案例:通过边缘智能分析,系统发现传送带接头处有零星火花,立即触发洒水装置。这种本地化处理既保证了响应速度,又减轻了网络传输压力。

无人驾驶矿车协同作业

露天矿场上,数十辆无人驾驶矿车有序穿梭。每辆车都是移动的边缘节点,实时处理激光雷达、GPS和传感器数据。车辆间通过5G专网共享位置信息,自主避让、协同装卸。

某铁矿引入无人驾驶系统后,矿车调度效率提升明显。边缘计算让每辆车能独立应对突发状况——遇到临时障碍时,车辆会在毫秒级时间内自主调整路线,不再依赖远程指令。

环境监测与灾害预警系统

瓦斯浓度、一氧化碳、粉尘密度——这些关键参数需要持续监控。边缘设备在井下直接分析环境数据,发现异常立即启动应急预案。当瓦斯浓度接近临界值时,系统会联动通风设备,同时向作业人员发送警报。

去年在某煤矿看到,他们的边缘预警系统成功预测了一次煤尘聚集风险。本地处理确保了即使在网络中断时,核心安全功能仍能正常运作。这种设计理念,真正把安全放在了首位。

矿井深处的设备需要即时响应,云端计算往往受制于网络延迟。边缘计算将分析能力部署在数据产生源头,就像给每个采矿单元配备了自主决策的大脑。

低延迟数据处理与响应

采煤机滚筒转速突变、输送带张力异常——这些关键数据若传至云端处理,往返延迟可能达到数秒。边缘节点在设备旁直接运算,响应时间能压缩到毫秒级。实时控制回路完全在本地闭合,不再受网络波动影响。

我研究过某个金矿的智能通风系统。传统方案中,瓦斯传感器数据需上传至地面机房,整体响应延迟约8秒。部署边缘计算后,分析算法直接运行在井下控制器,识别到浓度异常时,能在500毫秒内启动应急通风。这种速度提升,让安全生产真正落到实处。

网络带宽优化与成本控制

4K高清视频、激光点云数据、振动频谱——单个智能工作面的日数据量可能超过10TB。全部上传至云端既不经济也不现实。边缘节点在本地完成数据清洗和特征提取,仅将关键结果上传,带宽占用降低90%以上。

某大型露天矿做过成本测算:采用纯云端方案时,每月网络传输费用高达百万元。引入边缘计算架构后,大部分视频分析、设备监控数据在矿区本地处理,仅上传异常事件和统计报表,网络成本直接降至原来的三分之一。这种设计既满足业务需求,又避免了不必要的带宽浪费。

数据安全与隐私保护

采矿地质数据、设备运行参数都属于核心商业机密。边缘计算让敏感数据始终留在矿区内部网络,减少在公共网络中的暴露风险。即使需要与云端协同,也采用分级策略——原始数据本地存储,脱敏后的指标才允许外出。

接触过一家煤矿企业的安全实践。他们的边缘节点采用硬件加密模块,所有本地存储数据都经过加密处理。当需要远程诊断时,系统自动屏蔽设备坐标等敏感信息,仅分享运行状态摘要。这种架构设计,相当于为采矿数据构建了多重防护网。

系统可靠性与容错能力

矿井网络环境复杂,光纤可能被砸断,无线信号会受干扰。边缘系统的本地自治能力确保在网络中断时,核心控制功能依然可用。每个边缘节点都是独立决策单元,单个节点故障不会波及整个系统。

印象深刻的是某铁矿的实践案例。去年暴雨导致矿区通信光缆中断6小时,传统集中控制系统完全瘫痪。而他们的边缘智能采煤机组继续自主运行,依据预设规则维持基本生产,直到网络恢复。这种分布式架构,真正实现了"局部故障不影响全局"的设计目标。