1.1 智能采矿控制系统的基本概念与定义

想象一下矿山深处,那些巨型设备不再需要人工操控,而是通过一套精密的“大脑”自主运行。智能采矿控制系统就是这样一套融合了物联网、人工智能和自动化技术的综合管理平台。它像一位不知疲倦的现场指挥官,实时收集设备数据、分析地质信息、协调生产流程。

这个系统最核心的特征在于“感知-决策-执行”的闭环控制。传感器网络如同神经末梢,持续捕捉矿山环境变化;算法模型则像经验丰富的工程师,不断优化开采方案;执行单元则精准地完成钻孔、运输、破碎等作业。记得有次参观现代化矿区,负责人指着中控大屏说:“现在我们的系统能预判设备故障,就像给每台机器配了专属医生。”

1.2 系统架构与核心技术组成

典型的智能采矿控制系统采用分层架构设计。最底层是设备感知层,遍布矿山的振动传感器、位移监测仪构成基础感知网络。中间层是数据传输与处理层,5G专网和工业以太网确保数据实时互通。最上层是智能决策层,云计算平台承载着数字孪生模型和算法引擎。

核心技术组合相当精妙: - 物联网技术让每台设备都成为数据源 - 数字孪生构建虚拟矿山映射实体工况 - 机器学习算法不断优化生产参数 - 边缘计算节点实现本地快速响应

这些技术不是简单堆砌,而是像交响乐团般协同工作。某矿业公司的实践表明,他们的系统能同时处理2000多个数据点的实时分析,这种集成能力确实令人印象深刻。

1.3 智能采矿控制系统的发展历程

回溯这段演进过程很有意思。二十年前,矿山自动化还停留在单机遥控阶段。我记得2008年第一次见到无人驾驶矿卡演示时,那笨拙的移动轨迹与现在流畅的编队作业形成鲜明对比。

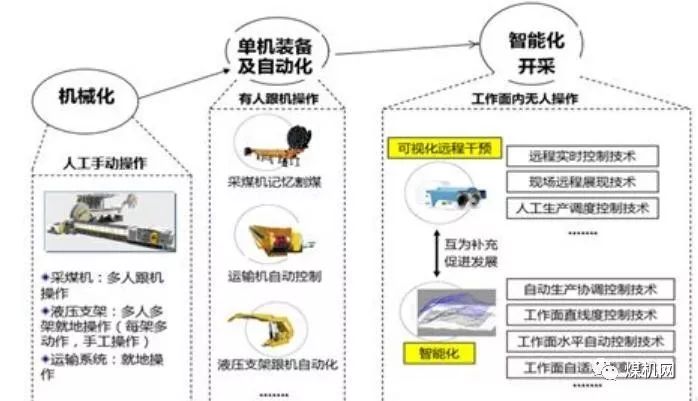

演进脉络大致分为三个阶段: 初期(2000-2010)以单点自动化为主,重点解决特定环节的机械替代 发展期(2010-2020)开始构建系统化平台,各子系统初步集成 成熟期(2020至今)全面智能化阶段,人工智能深度融入生产全流程

最近五年最明显的变化是算法模型的突破。早期系统更多依赖预设规则,现在则能通过深度学习自主进化。就像有位技术总监说的:“我们的系统正在从执行者转变为决策参与者。”这种转变背后是海量数据积累和算力提升的共同作用。

2.1 自动化生产流程优化

走进现代矿区,你会看到采掘、运输、破碎各环节像精密钟表般自动运转。智能控制系统将原本割裂的生产单元串联成有机整体。钻机根据地质模型自动调整钻孔参数,无人矿卡按最优路径循环作业,破碎站根据来料粒度自适应调节转速。

这种流程再造带来的效率提升非常直观。某铁矿的实践案例显示,引入系统后单班作业周期缩短了40分钟。我注意到他们的中控室墙上挂着这样一句话:“让机器理解矿脉语言”。确实,当系统能准确识别矿岩边界,就能大幅减少废石混入率。

特别值得一提的是自适应调度算法。它不像传统排产那样依赖固定模板,而是根据设备状态、矿石品位、能耗指标动态调整生产节奏。就像有位现场工程师形容的:“现在我们的生产计划是流动的,像溪水绕过岩石那样自然优化。”

2.2 设备状态监测与预测性维护

巨型矿用卡车轮胎的磨损监测曾经是让人头疼的问题。现在,内置传感器持续采集温度、压力数据,系统通过振动频谱分析就能预判轴承剩余寿命。这种预测性维护彻底改变了“坏了再修”的传统模式。

有组数据很能说明问题:采用智能监测后,某铜矿的设备突发故障率下降了七成。我记得参观时看到维护主管的平板电脑上,每台关键设备都显示着健康指数,就像人体的体检报告。当系统提示某台破碎机的锤头磨损达到临界值,维护团队会在周末检修时同步更换,完全不占用生产时间。

更精妙的是系统学习的累积效应。处理过数千次故障案例后,算法甚至能发现人眼难以察觉的关联规律。比如输送带电机电流的微小波动,可能与三天后滚筒轴承的卡滞存在潜在联系。

2.3 资源管理与调度优化

矿山资源调配是个多维度的复杂命题。智能系统同时考量矿石品位分布、设备可用率、能源消耗、运输距离等变量,给出全局最优解。就像高明的棋手,它既关注当下效率,也布局后续节奏。

燃油管理是个典型场景。系统会结合实时油价、设备工况、运输任务自动生成加油方案。有家煤矿算过细账:仅通过优化加油路线和时机,每年就能节省近百万燃油成本。他们的调度主任开玩笑说:“现在连柴油车什么时候加油都要听算法的。”

资源动态分配同样精彩。当系统监测到某区域矿石硬度突然增大,会立即调派功率更大的钻机支援,同时调整后续破碎机的进料参数。这种实时响应能力让资源利用率始终保持在高位区间。

2.4 数据驱动的决策支持系统

决策室内,三维可视化界面实时呈现着整个矿山的运营全景。每个数据标签都在诉说某个生产环节的故事:电铲的每次摆动、矿卡的每次转弯、破碎机的每次振动。这些数据流最终汇集成决策依据。

系统特别擅长发现隐性关联。比如它可能提示:“提高夜班照明强度5%,可使装车效率提升2%”。这种洞察往往超出传统经验范畴。某金矿就曾根据系统建议调整了爆破参数,虽然单次爆破成本略有增加,但后续破碎工序的能耗显著降低,整体效益反而提升。

最值得称道的是系统的演进能力。它不断吸收新的生产数据,就像老矿工积累经验。不同的是,算法能同时消化上千个矿山的操作记录。这种跨矿区的知识迁移,让决策质量持续进化。有位矿长说得形象:“现在做重大决策前,我们习惯先问问系统怎么看。”

3.1 实时环境监测与预警系统

矿井深处的空气成分变化往往比可见的危险更致命。智能控制系统在巷道网络布设的多参数传感器,持续采集瓦斯浓度、粉尘含量、氧气浓度数据。这些看不见的守护者,在危险浓度达到临界值前就会触发分级预警。

去年参观某煤矿时,我亲眼见到系统如何化解一场潜在危机。凌晨三点,回风巷的甲烷传感器检测到浓度异常波动,系统立即启动应急通风并自动切断该区域电源。值班矿长后来说,那个微小的浓度变化人根本察觉不到,但系统在五分钟内就完成了从预警到处置的全过程。

环境监测的精度现在可以达到令人惊讶的程度。某些系统甚至能通过分析粉尘颗粒的分布模式,预判顶板应力变化。就像有经验的矿工能听懂岩层“呼吸”,这些电子感官正在用数据语言解读地层活动。

3.2 人员定位与安全管理

每个矿工的安全帽里都藏着微型信标。UWB精确定位技术让控制中心能实时掌握每位作业人员的位置,精度达到厘米级。这不仅仅是简单的“点名”,系统会智能判断人员是否进入危险区域或长时间滞留。

我印象很深的是某矿的安全经理展示的电子围栏功能。当人员接近采空区边界,定位系统会通过智能手环发出震动警示,同时中控屏上该人员的图标开始闪烁。他说这就像给每位矿工配了隐形的安全员,而且这个安全员永远不会分心或疲劳。

更贴心的是系统的群体行为分析。它能识别异常聚集模式,比如多人突然朝同一方向移动,可能预示突发状况。有次巷道涌水演习,系统提前两分钟就通过人员移动轨迹预判了险情位置,为救援指挥提供了宝贵时间窗口。

3.3 设备安全运行监控

大型矿用设备就像沉睡的巨兽,它们的每个异常都可能引发严重后果。智能监控系统持续追踪设备的数百个运行参数:电机温度、液压压力、传动扭矩。这些数据流构成的设备“心电图”,比任何老师傅的耳朵都更敏锐。

有台电铲的案例特别能说明问题。系统通过分析主电机电流谐波,提前36小时预警了齿轮箱的潜在故障。检修时发现,一个齿面已经出现微裂纹,再运转半天就可能导致整机瘫痪。矿长后来感慨,这次预警避免的停产损失足够支付整套监控系统三年的维护费用。

安全互锁机制的设计尤其精妙。当人员进入设备检修区域,系统会自动闭锁相关设备的启动电路。这种硬件的安全防护,与软件的预警系统形成双重保障。就像给危险区域装上了看不见但绝对可靠的防护网。

3.4 应急响应与事故预防机制

最好的安全策略是让事故根本不会发生。智能系统通过分析海量历史数据,建立了事故风险预测模型。它能识别那些容易被忽视的危险信号组合,比如“设备振动异常+环境温度升高+人员疲劳指数超标”这样的风险配方。

某次坍塌风险的预警让我记忆犹新。系统通过对比地质雷达数据和微震监测信息,提前12小时标定了潜在冒落区域。当时现场工程师还半信半疑,结果第二天那个区域的顶板真的出现了明显变形。这次成功预警让整个矿区对系统的信任度大幅提升。

应急响应的自动化程度现在相当惊人。一旦系统确认险情,会自动执行预设的应急处置流程:启动备用通风、激活逃生指引灯、向救援队发送精确定位。整个过程完全不需要人工干预,为生命救援争取了最宝贵的时间。有位老矿工说得实在:“这套系统就像给矿井装上了条件反射神经。”