分级技术的基本概念与定义

矿物加工分级技术本质上是一种按粒度分离的过程。想象一下用筛子筛选不同大小的豆子——分级技术就是工业版的精细筛选。在矿物加工领域,这个“筛子”可能是水力旋流器、螺旋分级机或振动筛等专业设备。

分级的核心原理基于一个简单事实:不同粒度的颗粒在流体介质中具有不同的沉降速度。粗颗粒沉降得快,细颗粒沉降得慢,利用这个特性就能实现有效分离。记得有次参观选矿厂,工程师指着分级机出口说:“这里出来的粗料直接进磨机,细料则进入下一道工序,就像给矿石分班教学一样。”

分级技术在矿物加工中的重要性

分级环节在整条矿物加工生产线中扮演着关键角色。它直接决定了后续工序的效率和最终产品质量。没有有效的分级,磨矿环节可能出现“过磨”或“欠磨”,就像炒菜时火候掌握不当——要么夹生,要么烧焦。

在实际生产中,分级效果影响整个工厂的经济效益。合适的粒度分布能提高浮选回收率,降低药剂消耗,减少设备磨损。我接触过的一个案例显示,优化分级后,精矿品位提升了近三个百分点,能耗却降低了百分之八。

主要分级方法分类与特点

目前主流的矿物分级方法主要分为湿式分级和干式分级两大类。

湿式分级在水介质中进行,包括水力旋流器、螺旋分级机和耙式分级机等。这类设备处理量大,适合细粒级物料,但需要配套脱水设备。水力旋流器结构紧凑,分级效率高,不过易磨损部件需要定期更换。

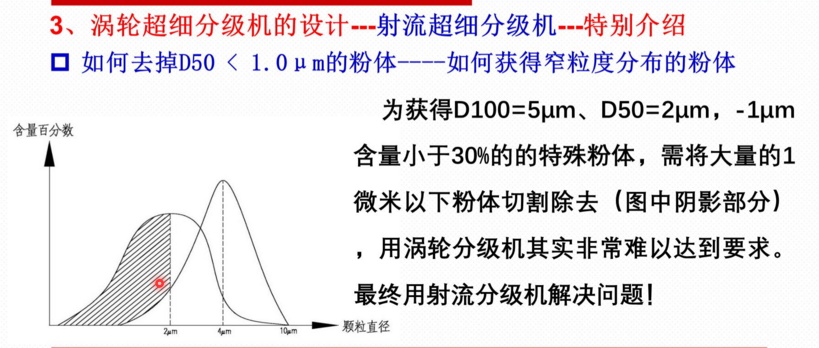

干式分级则包括气流分级机和振动筛等,适用于缺水地区或特殊矿物。它们能耗相对较高,但省去了产品干燥环节。振动筛分级精度高,维护简单,只是处理细粒物料时容易堵网。

还有一种新兴的复合式分级设备,结合了多种分级原理,适应更复杂的工艺要求。这些设备各有所长,选择时需要考虑矿石特性、生产规模和成本因素。

分级工艺流程设计原则

设计分级工艺流程就像规划一条精密的流水线,需要考虑矿石特性、生产目标和经济效益的平衡。基本原则包括“先粗后细”的阶梯式分级理念——先分离出最粗的颗粒,再逐步处理更细的物料。

流程设计必须考虑闭路循环的重要性。记得有家选矿厂最初采用开路分级,结果大量合格颗粒被重复加工。改为闭路后,系统效率提升了近四成。这种设计能确保未达标物料返回再处理,形成良性循环。

另一个关键原则是“适度分级”。过度追求精细分级会增加能耗和设备负担,而分级不足又会影响后续工艺。理想状态是找到那个恰到好处的平衡点,就像煮米饭时水量要刚刚好。

典型分级工艺流程分析

常见的分级流程主要有单一分级和组合分级两种模式。单一分级流程简单直接,适合处理成分相对简单的矿石。水力旋流器单独作业就是典型例子,它能快速将物料分成粗细两个产品。

更常见的是多段分级流程。比如“旋流器-螺旋分级机”组合,先用旋流器进行初步分离,再用螺旋分级机处理沉砂。这种配置能获得更精确的粒度控制,我在北方某铁矿见过这种布局,效果相当显著。

还有预先分级和检查分级的组合应用。预先分级在磨矿前剔除合格细粒,检查分级则控制磨矿产品粒度。两者配合使用能有效避免过磨现象,提高系统整体效率。

分级工艺参数控制与优化

分级效果很大程度上取决于参数控制的精准度。给矿浓度是最敏感的变量之一,浓度过高会降低分级精度,过低则影响处理能力。经验表明,水力旋流器的给矿浓度控制在百分之三十左右通常能获得最佳效果。

压力参数同样关键。旋流器进口压力直接影响分离粒度,压力越大,分离粒度越细。但压力过高会增加能耗和设备磨损,需要在效率和成本间找到平衡点。

沉砂口和溢流口的尺寸调节是日常操作中的重要手段。有次调试时,我们将沉砂口直径调大了两毫米,分级效率就提升了近百分之十五。这种微调看似简单,却能带来显著改善。

工艺优化是个持续过程。通过实时监测溢流浓度和粒度组成,结合自动控制系统,可以实现动态调整。现代选矿厂已经开始采用人工智能算法来预测最佳操作参数,这确实是技术进步的体现。

主流分级设备性能比较

水力旋流器大概是选矿厂最常见的分级设备了。它的结构简单、占地面积小,处理能力却相当可观。旋流器特别适合处理细粒物料,分离粒度范围通常在0.01到0.3毫米之间。不过它的缺点是磨损比较严重,尤其是处理硬质矿石时,衬管可能需要频繁更换。

螺旋分级机在粗粒分级领域表现稳定。它依靠螺旋叶片在倾斜槽体内旋转,将沉砂向上推送。这种设备分级效率不算最高,但运行可靠,维护简单。我参观过的一个老选矿厂,他们的螺旋分级机已经连续运行了十几年,除了更换过几次轴承,主体结构依然完好。

高频振动筛在精确分级方面优势明显。它的筛分效率能达到百分之九十以上,特别适合对产品粒度要求严格的场合。不过振动筛的缺点是处理能力相对有限,而且噪音较大,需要考虑工作环境的影响。

沉降式离心机在处理超细物料时表现出色。它能分离出微米级的颗粒,但设备投资和运行成本都比较高。选择时要仔细核算经济性,确保产出能覆盖额外的成本投入。

设备选型依据与配置方案

选型首先要考虑的是物料特性。矿石的密度、粒度组成、含泥量都会影响设备选择。比如处理黏性大的物料时,旋流器容易堵塞,可能需要考虑振动筛或其他机械式分级设备。

生产规模也是重要因素。小型选矿厂可能更适合选择结构简单、投资低的设备,而大型现代化选矿厂则可以考虑自动化程度更高的配置。记得有家日处理量只有两百吨的小型选矿厂,选择了过大的旋流器组,结果设备经常在低负荷下运行,效率反而不理想。

设备配置需要着眼整个工艺流程。单一设备再优秀,如果与前后工序不匹配,整体效果也会打折扣。常见的配置方案包括“旋流器组并联”提高处理能力,或者“粗细分级串联”实现更精确的粒度控制。

空间布局往往被忽视,实际上很重要。设备之间的衔接、检修通道的设置都需要提前规划。有次看到一家选矿厂因为空间限制,把旋流器安装得过于紧凑,结果日常维护变得异常困难。

分级效率优化方法与案例分析

给矿稳定性是提升分级效率的基础。波动过大的给矿浓度和流量会严重影响分级效果。某铜矿选厂通过在给矿泵前增设缓冲桶,使分级效率提升了百分之十二左右。这个改进看似简单,效果却非常直接。

设备参数的精细调节往往能带来意想不到的改善。旋流器的沉砂嘴尺寸、进口压力,振动筛的振幅频率,都需要根据实际生产情况不断优化。有家选矿厂通过系统性地调整旋流器操作参数,在不大幅增加能耗的前提下,使细粒级回收率提高了近百分之八。

定期维护保养的重要性怎么强调都不为过。磨损的旋流器衬里、老化的筛网都会显著降低分级效率。建立预防性维护计划,定期检查关键部件的磨损情况,能有效避免效率的隐性损失。

我最近了解到一个很有意思的案例。某铁矿选厂在旋流器溢流管上安装了智能控制系统,实时监测并自动调节操作参数。这个改造投入不大,但使分级效率稳定在较高水平,年收益增加了近百万元。这种基于数据驱动的优化方式确实代表了未来的发展方向。

操作人员的技能培训同样关键。再先进的设备也需要人来操作和维护。定期组织技术交流,分享操作经验,培养员工发现和解决问题的能力,这些软性投入往往能带来持续的效益提升。